S45C Твърд хромиран бутален прът за пневматични цилиндри

Хидравличният бутален прът на пневматичния цилиндър се нарича още хромиран прът.Това е прът с повърхност, обработена чрез специално шлайфане и твърдо хромирано покритие.Той се използва широко в различни цилиндри, хидравлични цилиндри, опаковки, дървообработващи, предачни, печатащи и боядисващи машини, части за леене под налягане и други устройства за автоматична трансмисия поради своята твърдост, която може да удължи експлоатационния живот на обикновени прецизни машини и оборудване.

Приехме прецизно студено изтеглено, хонинговане и полиране, за да произведем хидравличния бутален прът на пневматичния цилиндър, всяка техническа цел отговаря на националния стандарт.

Подробна спецификация

Материали: CK45 (GB/T699-1999)

Механична спецификация:

Якост на опън (Mpa): ≥600N/mm2

0,2 Граница на провлачване (Mpa): ≥355N/mm2

Удължение: мин. 16%

Хромирана дебелина: φ<20mm≥15μm,от φ20mm>20μm

Грапавост: Ra <0,2

Хромиран слой с твърдост: 850HV-1050HV

Толеранс на диаметъра: f7,f8

Изправеност: <0.1um/1000mm

Овалност: <1/2 диаметър толеранс

Оценка Corroseston Test:ISO 10289:1999,IDT

Външен диаметър: 3-120 mm (GCr15) 3-40 m (SUS440C)

Състояние на доставка: Нормално, Индукционно втвърдяване, Q+T

Таблица за химичен състав

| ХИМИЧЕН СЪСТАВ(%) | |||||||

| Материал | C% | Mn% | Si% | S% | P% | V% | Cr% |

| <= | |||||||

| CK45 | 0,42-0,50 | 0,50-0,80 | 0,17-0,37 | 0,035 | 0,035 | ||

| ST52 | <=0,22 | <=1,6 | <=0,55 | 0,035 | 0,035 | 0,10-0,20 | |

| 20MnV6 | 0,16-0,22 | 1.30-1.70 | 0,1-0,50 | 0,035 | 0,035 | ||

| 42CrMo4 | 0,38-0,45 | 0,60-0,90 | 0,15-0,40 | 0,03 | 0,03 | 0,90-1,20 | |

| 4140 | 0,38-0,43 | 0,75-1,0 | 0,15-0,35 | 0,04 | 0,04 | 0,80-1,10 | |

| 40Cr | 0,37-0,45 | 0,50-0,80 | 0,17-0,37 | 0,80-1,10 | |||

| Диаметър | Тегло | Толерантност | Толерантност | Толерантност |

| mm | кг/м | f7(μm) | f8 (μm) | h6(μm) |

| 6 | 0,22 | -10--22 | -10--28 | 0--9 |

| 8 | 0,39 | -13--28 | -13--35 | 0--9 |

| 10 | 0,62 | -13--28 | -13--35 | 0--11 |

| 12 | 0,89 | -16--34 | -16--43 | 0--11 |

| 16 | 1.58 | -16--34 | -16--43 | 0--11 |

| 18 | 2.00 | -16--34 | -16--43 | 0--13 |

| 20 | 2.47 | -20--41 | -20--53 | 0--13 |

| 22 | 2,99 | -20--41 | -20--53 | 0--13 |

| 25 | 3,86 | -20--41 | -20--53 | 0--13 |

| 28 | 4.84 | -20--41 | -20--53 | 0--13 |

| 30 | 5.55 | -20--41 | -20--53 | 0--16 |

| 32 | 6.32 | -25--50 | -25--64 | 0--16 |

| 36 | 8.00 | -25--50 | -25--64 | 0--16 |

| 38 | 8.91 | -25--50 | -25--64 | 0--16 |

| 40 | 9,87 | -25--50 | -25--64 | 0--16 |

| 45 | 12.49 | -25--50 | -25--64 | 0--16 |

| 50 | 14.22 | -25--50 | -25--64 | 0--19 |

| 55 | 15.43 | -30--60 | -30--76 | 0--19 |

| 60 | 18,66 | -30--60 | -30--76 | 0--19 |

| 65 | 26.07 | -30--60 | -30--76 | 0--19 |

| 70 | 30.23 | -30--60 | -30--76 | 0--19 |

| 75 | 34,71 | -30--60 | -30--76 | 0--19 |

| 80 | 39,49 | -30--60 | -30--76 | 0--22 |

| 85 | 44,58 | -36--71 | -36--90 | 0--22 |

| 90 | 49,98 | -36--71 | -36--90 | 0--22 |

| 95 | 55,68 | -36--71 | -36--90 | 0--22 |

| 100 | 61,70 | -36--71 | -36--90 | 0--22 |

Какви са стандартите за толерантност f7 и f8:

Диапазонът на толеранс на f8 е по-голям от този на f7 и монтажът зависи от нивото на зоната на толерантност на съответстващия отвор.Например, когато основният размер е 10-18, f8(-0.016,-0.034), f7(-0.016,-0.027), отклонението на двата допуски е същото, обхватът на f7 е по-малък и луфтът обхватът на монтажа е по-малък.

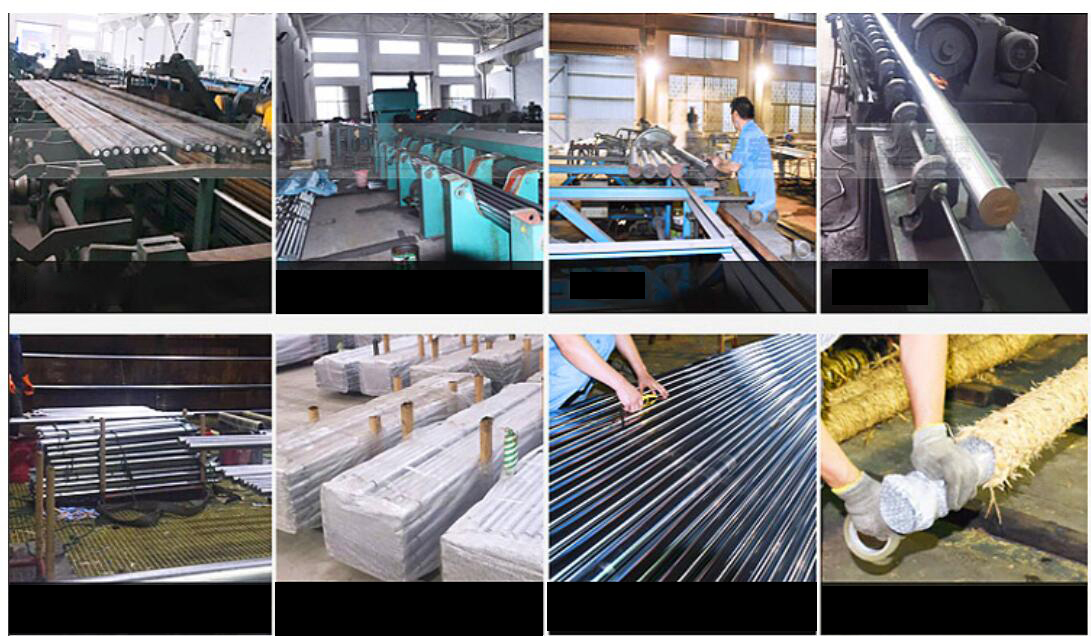

Производствен поток

1 Стъпка: Белене/студено изтеглено:

Студеното изтегляне е технология за обработка на бутален прът на пневматичен цилиндър.За пневматичен цилиндър с твърд хромиран прът студеното изтегляне се отнася до изтегляне при условия на нормална температура, за да се постигне определена форма и определени механични свойства.В сравнение с горещото формоване, студено изтеглените продукти имат предимствата на по-висока точност на размерите и по-добро покритие на повърхността.

2 стъпка: Изправяне

Тази стъпка можем да се уверим, че твърдият хромиран прът е достатъчно прав.Много е важно, когато го инсталирате вътре в пневматичния цилиндър.Стандартната праволинейност е 0,2 mm/m.

3 стъпка: Хонинговане

Хонинговането е ефективен метод на обработка, който позволява на повърхността на буталния прът на пневматичния цилиндър да постигне висока точност, високо качество на повърхността и дълъг живот.Може ефективно да подобри точността на размерите, точността на формата и да намали стойността на Ra, но не може да подобри позицията на отвора и други повърхности.

4 Стъпка: Полиране на стоманен прът

Полирането се отнася до използването на механични, химични или електрохимични ефекти за намаляване на грапавостта на повърхността на буталния прът на пневматичния цилиндър, за да се получи ярка и гладка повърхност.Това е използването на полиращи инструменти и абразивни частици или други полиращи среди за модифициране на повърхността на буталния прът на пневматичния цилиндър

5 Стъпка: Хромиране

Хромирането се отнася до акта на покриване на хром като покритие върху пневматичен твърд хромиран прът.

Хромираният слой има много висока твърдост и неговата твърдост може да варира в широк диапазон от 400-1200HV в зависимост от състава на разтвора за покритие и условията на процеса.Хромираният слой има добра устойчивост на топлина.При нагряване под 500 ℃ няма очевидна промяна в блясъка и твърдостта.Температурата ще започне да се окислява и ще променя цвета си, когато температурата е над 500 ℃, а твърдостта ще намалее, когато е над 700 ℃.Коефициентът на триене на хромовия слой е малък, особено коефициентът на сухо триене, който е най-нисък сред всички метали.Следователно хромираният слой има добра устойчивост на износване.

Хромираният слой има добра химическа стабилност.Няма ефект в алкални, сулфидни, азотна киселина и повечето органични киселини, но може да се разтвори в пневматична киселина (като пневматична киселина) и гореща сярна киселина.В обхвата на видимата светлина коефициентът на отразяване на хрома е около 65%, което е между сребро (88%) и никел (55%).Тъй като хромът не променя цвета си, той може да запази отразяващата си способност за дълго време и е по-добър от среброто и никела.

6 Стъпка: Хромиран прът Полиране след покритие

Галванопластика и полиране: са два различни метода за повърхностна обработка на метали и други материали.Първият е химическа обработка, а вторият е механична обработка.

Галванопластика: Процес на използване на електролиза за прикрепване на слой от метален филм към повърхността на метал или друг материал.Може да предотврати корозия, да подобри устойчивостта на износване, електрическата проводимост, отразяващата способност и да подобри естетиката.

Полиране: Използвайте гъвкави инструменти за полиране и абразивни частици или други полиращи среди, за да модифицирате повърхността на детайла.Полирането не може да подобри точността на размерите или геометричната точност на детайла, но има за цел да получи гладка повърхност или огледален гланц.

7 Стъпка: Тестване на качеството на хромирана пръчка

Буталните пръти, които са били подложени на процеси на галванопластика и полиране, често са придружени от дефекти на покритието като хромирани вдлъбнатини и вдлъбнатини.Размерът и количеството на тези дефекти пряко влияят върху работата на буталния прът.Да се намали въздействието на тези дефекти върху буталния прът, от една страна, чрез подобряване на качеството на суровините, подобряване на технологията на обработка и намаляване на появата на дефекти;от друга страна, необходимо е точно да се открият дефекти на покритието след процеса на полиране, за да се избегне напускането на неквалифицирани продукти от фабриката.Инженерите на Autoair реализират автоматично откриване на дефекти с помощта на познания в науката за изображенията

8 Стъпка: Опаковане

ЧЗВ:

В1: Какво представлява буталния прът на пневматичния цилиндър?

О: Буталният прът е основен и критичен компонент на всеки хидравличен или пневматичен цилиндър.Буталният прът обикновено е прецизно обработена дължина от твърда хромирана студено обработена стоманена греда, която предава силата, създадена от буталото, към компонента на машината, който върши работата.

В2: Какъв е принципът на буталния прът на пневматичния цилиндър?

A: Буталото на пневматичния цилиндър в цилиндъра понася тягата или силата на издърпване, генерирана от въздушното налягане, и директно действа върху буталния прът на пневматичния цилиндър, свързан с буталото, а след това буталния прът на пневматичния цилиндър е свързан към товарния детайл, за да се движи напред и назад.

Q3: Каква е суровината на вашия бутален прът на пневматичен цилиндър

О: Обикновено буталния прът на пневматичния цилиндър на пневматичния цилиндър ще избере стомана 45 # като суровина.Ако произведеният цилиндър трябва да се използва в специална среда, може да се използва и неръждаема стомана 304

Q4: Защо да изберете стомана 45 # като суровина

A:45# стомана е висококачествена въглеродна структурна стомана с ниска твърдост и лесно рязане.След закаляване повърхностната му твърдост може да достигне 45-52HRC.Освен това може да има по-добра производителност на рязане и по-висока якост, издръжливост и други всеобхватни механични свойства, така че е един от често използваните материали за части на вала.

В5: Какъв е процесът на обработка на буталния прът на вашия пневматичен цилиндър?

A: За да се получи стабилно качество на обработката, ръчното изправяне на буталния прът не е разрешено след началото на обработката.Следователно процесът на изправяне трябва да се извърши преди обработката.Поради слабата твърдост на детайла трябва да се извършват грубо и фино струговане по време на процеса на обработка, за да се подобри точността на обработка.Режимът на работа на буталния прът е възвратно-постъпателно линейно движение.За да се подобри експлоатационният живот на буталния прът, повърхността трябва да бъде хромирана, за да се подобри нейната повърхностна твърдост и устойчивост на износване.След хромиране е необходимо полиране, за да се получи по-висока грапавост на повърхността, да се намали коефициентът на триене и да се подобри ефективността на запечатване.Тъй като процесът на полиране няма почти никакъв ефект върху външния диаметър на буталния прът, детайлът трябва да постигне по-висока грапавост на повърхността преди хромиране.Следователно е необходимо да се добави процес на фино смилане преди процеса на хромиране (прецизното смилане може също да подобри повърхностната адхезия на хрома. ).Въз основа на горния анализ по-разумните процедури за обработка на буталния прът са: изправяне-грубо струговане-фино струговане-фино шлайфане-хромиране-полиране.

Q6: Какво е полирането на буталния прът на пневматичния цилиндър

О: По време на процеса на завъртане централния отвор, който играе ролята на позициониране, ще покаже известна степен на износване.За да се осигури унифициран принцип на еталоните, централния отвор трябва да бъде подрязан преди смилане, за да се гарантира качеството на обработката.При шлайфане първо трябва да се извърши пробно шлайфане във външния кръг близо до края, а шлайфането на буталния прът може да се извърши само когато състоянието на изтичане отговаря на изискванията за обработка.В допълнение към подобряването на точността на размерите, процесът на фино смилане също трябва да получи по-висока повърхностна грапавост на обработената повърхност, за да подобри афинитета на хромните йони по време на процеса на галванопластика.За да се гарантира, че дебелината на хромирания слой на крайния бутален прът е еднаква, грапавостта на повърхността след фино шлайфане трябва да бъде близка до грапавостта на повърхността след хромиране и полиране.Ако се изисква грапавостта на повърхността на буталния прът да бъде висока, като Ra <0,2 μm, тя трябва да бъде фино смилана.Добавете процес на супер фино шлайфане или полиране след шлайфане.